聚晶金刚石复合片功能的微结构调控研究

- 分类:行业动态

- 作者:

- 来源:

- 发布时间:2013-06-27

- 访问量:0

【概要描述】聚晶金刚石复合片(polycrystalline diamond compact,简称PDC)是由聚晶金刚石层与硬质合金层构成的超硬复合材料,广泛应用于难加工材料的切削、钻削加工领域【1】。复合片兼具金刚石硬度高、耐磨性好以及硬质合金抗冲击性能强的优点,现已从深井钻探的使用扩大到矿床勘探及机械加工等各个领域,复合片也逐渐取代单晶金刚石并成为超硬材料家族中重要的一员。

聚晶金刚石复合片功能的微结构调控研究

【概要描述】聚晶金刚石复合片(polycrystalline diamond compact,简称PDC)是由聚晶金刚石层与硬质合金层构成的超硬复合材料,广泛应用于难加工材料的切削、钻削加工领域【1】。复合片兼具金刚石硬度高、耐磨性好以及硬质合金抗冲击性能强的优点,现已从深井钻探的使用扩大到矿床勘探及机械加工等各个领域,复合片也逐渐取代单晶金刚石并成为超硬材料家族中重要的一员。

- 分类:行业动态

- 作者:

- 来源:

- 发布时间:2013-06-27

- 访问量:0

1.引言

聚晶金刚石复合片(polycrystalline diamond compact,简称PDC)是由聚晶金刚石层与硬质合金层构成的超硬复合材料,广泛应用于难加工材料的切削、钻削加工领域【1】。复合片兼具金刚石硬度高、耐磨性好以及硬质合金抗冲击性能强的优点,现已从深井钻探的使用扩大到矿床勘探及机械加工等各个领域,复合片也逐渐取代单晶金刚石并成为超硬材料家族中重要的一员。

聚晶金刚石复合片的性能指标是耐热性、耐磨性和冲击强度,而硬度、强度、加工性、焊接性等在某些情况下也较重要,不同用途对金刚石的性能要求也不相同【2】。目前将耐磨性、耐热性与抗冲击韧性作为衡量PDC质量好坏的主要指标。但因为各个性能指标存在相互制约的因素,在复杂的地质环境中,有时需要凸显某一性能,因而根据钻采设备和地质条件的针对性以较低的成本突出钻头切削齿PDC的某一功能特性而不是全面的综合性能,有的放矢地采用功能型PDC可以获得更高性价比的钻头,本文主要从微结构调控原理和应用角度首次提出功能型聚晶金刚石复合片概念并进行了实验研究。

2.PDC显微结构对主要功能间的影响及其调控实验

2.1功能型PDC

所谓功能型聚晶金刚石复合片是指通过调整配方和催化与合成工艺对PDC的微结构和组成进行调控,实现PDC复合片功能的调控和优化,从性能上进一步将PDC细分为抗冲击型、耐磨型和耐高温型三类,以满足钻采工具切削齿对不同工况微环境的功能性要求。可以显著提高钻头的地层适应性和性价比,使钻探的效率和钻头寿命得到更合理兼顾,更好地发挥PDC的性能,节约硬质合金资源。

2.2 PDC主要功能间的制约关系

根据影响聚晶金刚石复合体的性能因素,国内外学者进行了大量的研究:如衬底与复合界面的研究、原材料的选择、添加剂的种类、金刚石表面石墨化、织构细化以及烧结工艺等均能影响复合片的性能【3】。从技术角度说,PDC的抗冲击性和耐磨性在一定的技术条件下是互为制约和矛盾的(见图1),而功能型PDC就是通过调整PDC原材料配方和催化与合成工艺参数,实现对PDC微观组织结构特别是晶界微结构和第二相组成与分布的控制,从而强化了PDC的不同特性和功能,如高抗冲击性或耐高温性等。

2.3显微结构调控实验

根据以上讨论的原理和因素,通过调整PDC原材料配方和催化与合成工艺参数,着重实现对PDC微观组织结构特别是晶界微结构和第二相组成与分布的控制,从而强化了PDC的不同特性和功能,如耐磨性或耐高温性等。

图1 PDC复合片主要功能的一般关系

Fig.1 Relationship of main performances of PDC

2.3.1 调整PDC原材料配方

粘结剂是影响复合片热稳定性的重要因素之一,不同的粘结剂具有不同的效果【4】,例如,Syndite(De Beers公司的注册商标)是以Co作为粘结剂的,一般认为其受热不宜超过700。C。De Beers公司的产品Syndax3是以陶瓷材料p—SiC作为粘结剂的,此粘结剂化学性稳定,且其热膨胀系数与金刚石接近。因而,在惰性气氛中,其热稳定性可以达1200℃。而以Ni基合金作为粘结剂的SDBl000产品比以co作为粘结剂的SDA产品具有高的热稳定性。长期以来国内都用钴作为粘接剂,来获得较高的对金刚石磨粒的把持力。王凤荣等【5】的实验研究认为,钴是金属中与碳相容性最好的金属之一,钴的润湿角Ø=50-70º,能够润湿金刚石和石墨。

2.3.1.1实验

实验采用生长法,以钴和陶瓷材料作为粘结剂合成聚晶金刚石复合片,选取A、B两种配方,所含钴量不同,且前者含量大于后者。样品分别编号为1、2。每种样品合成10套,然后对其进行微结构和性能测试。

2.3.1.2实验结果及分析

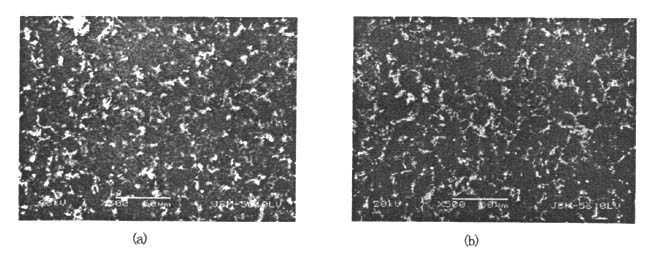

用JSM一5610LV型扫描电镜研究使用不同配方所合成的金刚石复合片表面的形貌变化。由图2可以看到,聚晶金刚石复合片表面的显微结构有所不同,图中较暗部分为金刚石颗粒,而较亮部分为金属钴,且样品2的SEM显示的金刚石颗粒较样品1均匀,表面的金属含量较少。图像分析得知,样品1、2表面的含钴量不同,样品1表面钴含量(面积比)为9.1%,样品2表面钴含量为3.6%,可见不同配方所压制得到的复合片表面显微结构有所不同。

图2经A、B两种配方合成的试样表面形貌图(a)样品1(b)样品2

Fig.2 Surface morphology of sample synthesized with A,B prescription

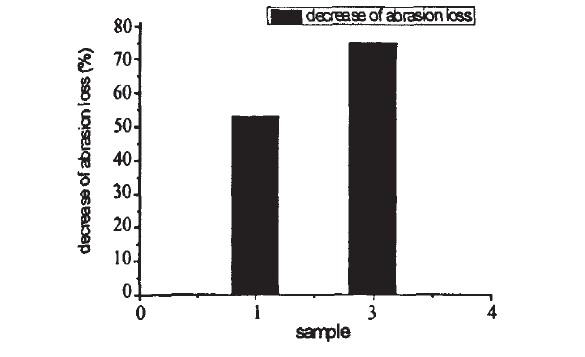

对样品进行磨耗测试,所使用的测试设备主要是车床,该车床主传动系统采用分离传动结构及外循环强制润滑冷却方式,主轴回转精度高。本车床虽然用于各种螺纹的加工,但利用夹具固定砂轮和PDC,可以满足PDC耐磨性测试的要求,且经过转速测试实验证明,该车床在低转速下具有对PDC的抗冲击性。测试结果表明样品2的磨耗比值较样品1的磨耗比值有所提高,如图3所示。可见各样品的磨耗比值有明显提高,其中2号样品的磨耗比值提高显著,此结果与SEM所得到的结果是一致的。可见,采用不同的配方可以改变复合片的显微结构,因为其含量多少及其分布状况和金刚石晶粒的大小、分布及晶界会直接影响PDC的性能。因此在保证复合片抗冲击性能的前提下,通过调控PDC的显微结构强化了复合片的耐磨性能。

图3样品磨耗比值提高量

Fig.3 Improved amount of G·ratio of sample

2.3.2合成工艺参数的控制

铰链式六面顶液压机,是专门用于合成超硬材料(人造金刚石、立方氮化硼等)的超高压专用设备。主要由主机、增压器(或超高压泵)、液压系统、电器控制系统及电加热装置等部分组成。在压制金刚石复合片的过程中,结合使用的压机设备对工艺参数的调整会对金刚石复合片的显微结构产生直接影响,主要的工艺参数控制有压强,功率和电流及电压。

2.3.2.1实验

本次实验主要是针对压强的改变来实现对金刚石复合片显微结构的调控。实验样品编号分别为c、D,采用与B相同的配方,但均添加有少量陶瓷相纳米粉体。合成时所使用的压强分别为5.5和6.OGPa,合成温度为1550℃~1650℃。合成后样品的表面显微结构采用日本电子生产的JSM一5610LV型扫描电镜分析。

2.3.2.2实验结果及分析

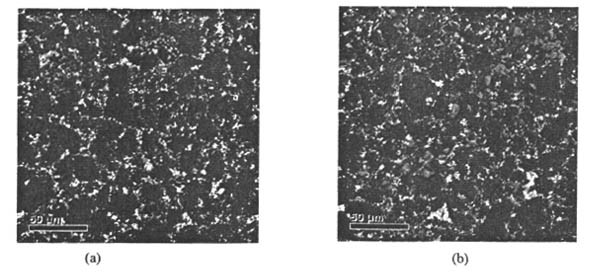

扫描电子显微镜拍摄高倍率下PDC表面的背散射电子图像能够直观地观察PDC中金刚石颗粒和粘结剂钴相分布的情形,图4所示中较为明亮的部分对应的是结合剂,黑色部分为金刚石颗粒。可以见到图4(a)图中的钴相分布较(b)图均匀。由于复合片在使用时的失效性主要是因为处于高温环境工作,Co易使金刚石逆变成石墨,再加上金刚石与Co的热膨胀系数不同,使含Co量高的聚晶金刚石在高温处理后磨耗比降低,甚至出现裂纹,这是热稳定性降低的主要原因。

样品差热分析(DTA)见图5、图6,图5表明其样品C在空气中热分解初始温度高达860℃,1000℃时质量损失仅约48%;而磨削超硬碳化硅砂轮时其体积磨耗比也达到了相关要求。在马弗炉中直接加热至800ºC,保温3分钟,空冷后测其磨耗比基本没有损失。图6则表明样品D在空气中热分解初始温度却只有820℃,1000℃时质量损失有74%,相较于样品C耐热性能稍差。同样在马弗炉中直接加热至800ºC,保温3分钟,空冷后测其磨耗比降低了60%。可见,通过差热分析所得结果与SEM分析结果相一致,通过改变复合片的压制工艺达到调控其显微结构的目的,可以获得耐高温性能更好的耐热型PDC。

图4合成PDC扫描图像(a)6.0GPa样品C(b)5.5GPa样品D

Fig.4 Scanning image of synthesized PDC

3.结论

(1)提出对PDC按某种特定的功能进行细分,从而可使现有PDC钻头设计产生重大变革,可以买现根据钻头不同部位受力不同和工作微环境的不同而选择不同特性和功能的PDC进行布齿,以提高钻头的地层适应性和性价比,即提出功能型PDC概念。例如,可以将此功能型复合片的耐磨型金刚石复合片用于刮刀钻头、去芯钻头等,一般可有效延长PDC钻头的寿命。

(2)可以通过调整PDC配方和合成工艺参数,实现对PDC微观组织结构特别是晶界微结构和第二相组成与分布的控制,从而强化了PDC的不同特性和功能,如耐磨性或耐高温性等。如改变粘结剂的种类和含量可以改变金刚石与钴相的分布,提高聚晶金刚石复合片的耐磨性能。也可以通过压制工艺的调整来改变PDC的显微结构,如改变压强,结合配方的调整,使PDC的显微结构更致密和均匀,可以明显提高PDC的热稳定性能。

参考文献

[1]刘衍聪,岳吉祥.热稳定性混合生长型聚晶金刚石研制EJ2.人工晶体学报,2006(2).

[2] A Lammer.Meehanicalpropertiea of polycrystalline diamond[J].Mater.SC.i&tech.,1988.4(3):18·25.

[3]江文清,吕智.聚晶金刚石复合体的主要性能研究状况[J].表面技术,2006(35).

[4]De Beers Industrial Diamonds Division.Introduction of New Products。1998.11.

[5]王凤荣,张晋远,等.关于钴基胎体对金刚石具有高把持力机理的探讨[J].金刚石磨料与磨具工程,1989。(4).

扫二维码用手机看

相关新闻

-

喜乐闹元宵|四方达元宵节活动欢乐开启

张灯结彩闹元宵,欢欢喜喜庆佳节。在元宵佳节到来之际,四方达开启“喜乐闹元宵”活动。 - 厚积笃行 聚力突破|四方达2023年度年终盛会圆满举办 2024-02-18

- 四方达盛装亮相2023 DMP大湾区工业博览会 2023-12-13

- 四方达科技成果荣获河南省科学技术进步奖二等奖 2023-12-13

- 四方达董事长被评选为“郑州市创新创业企业家” 2023-12-13

- 四方达成功入选国家绿色供应链管理企业 2023-12-13

- 四方达开展关爱留守儿童捐赠活动 2023-10-16

- 四方达被认定为郑州市先进制造业产业链“链主”企业 2023-10-16

联系信息

国内营销部:0371-66785803 / 66728675

国际营销部:86-371-66728026 / 66780603

精密超硬刀具事业部:0371-86623298

传真:0371-66728041 邮编:450016

总部地址:中国.河南自贸试验区郑州片区(经开)第十大街109号

北美子公司地址:25519 Oakhurst Dr, Spring, TX 77386, USA

语言切换

语言切换

0371-66785803

0371-66785803

在线留言

在线留言